Диагностирование установок скважинных насосов является неотъемлемой частью нефтепромысловой деятельности, поскольку это позволяет определить качественные и количественные показатели работы глубиннонасосного оборудования. Основным техническим средством диагностики в процессе эксплуатации установок скважинных насосов остается динамометрирование.

В настоящее время основное внимание уделяется своевременной диагностике работы глубиннонасосного оборудования, поскольку это позволяет эксплуатировать скважины с наименьшими недоборами продукции и минимальными экономическими издержками. В результате правильной и своевременной диагностики можно добиться бесперебойного функционирования установки ШГН, обеспечить оптимальный режим отбора нефти из пласта, вовремя выявить нарушения в работе установки и выбрать рациональный метод их устранения.

Динамометрирование. Общие сведения

При установке штангового глубинного насоса на трубы и штанги возникают разнообразные нагрузки, такие как статические силы веса штанг, труб и столба жидкости, Архимедова сила, сила инерции, силы упругости материала и силы трения. Для измерения этих нагрузок используется специальный прибор - динамограф.

Динамограф регистрирует изменение нагрузки на штанги за время насосного цикла. Графическая зависимость нагрузки, действующей в каком-либо сечении штанг в течение насосного цикла, называется динамограммой. Каждый фактор вызывает своё изменение нагрузки на полированный шток и соответствующим образом изменяет конфигурацию динамограммы.

Исследование работы штанговых глубиннонасосных установок динамографом выполняется с целью контроля режимов их эксплуатации, обнаружения нарушений в работе глубиннонасосного оборудования и выявления причин, вызывающих эти нарушения. Зная, как изменяется конфигурация динамограммы при тех или иных нарушениях в работе глубиннонасосного оборудования, можно распознать эти нарушения, не извлекая внутрискважинное оборудование на поверхность.

Динамограмма позволяет выявить качественные и количественные показатели работы глубиннонасосной установки. С её помощью можно определить величину нагрузки на полированный шток в любой момент его движения, амплитуду нагрузки, коэффициент подачи, ориентировочный дебит и другие параметры.

Динамограф регистрирует изменение нагрузки на штанги за время насосного цикла. Графическая зависимость нагрузки, действующей в каком-либо сечении штанг в течение насосного цикла, называется динамограммой. Каждый фактор вызывает своё изменение нагрузки на полированный шток и соответствующим образом изменяет конфигурацию динамограммы.

Исследование работы штанговых глубиннонасосных установок динамографом выполняется с целью контроля режимов их эксплуатации, обнаружения нарушений в работе глубиннонасосного оборудования и выявления причин, вызывающих эти нарушения. Зная, как изменяется конфигурация динамограммы при тех или иных нарушениях в работе глубиннонасосного оборудования, можно распознать эти нарушения, не извлекая внутрискважинное оборудование на поверхность.

Динамограмма позволяет выявить качественные и количественные показатели работы глубиннонасосной установки. С её помощью можно определить величину нагрузки на полированный шток в любой момент его движения, амплитуду нагрузки, коэффициент подачи, ориентировочный дебит и другие параметры.

Виды динамографов и их принцип действия

Динамограф - это прибор, который может быть использован для измерения изменения нагрузки во время насосного цикла. Существует множество типов динамографов, но их все можно разделить на несколько классов в зависимости от принципа действия: механические, гидромеханические, электрические, электронные и другие.

Когда дело доходит до динамометрирования штанговых глубиннонасосных установок, на сегодняшний день наиболее популярными являются электронные устьевые динамографы, которые реализуют измерительные системы двух классов: стационарные (для постоянного контроля) и нестационарные (для оперативных измерений).

В России стационарные системы контроля ограничены в использовании на промыслах. Они используются в условно распределенных "телеметрических" системах контроля и управления, а также в локальных системах автоматики для скважин и кустов.

Основные объемы контроля состояния ШГНУ осуществляются по традиционной технологии с помощью оперативных исследований на основе нестационарных систем измерений. Нестационарные системы динамометрирования используют как прямые, так и косвенные методы контроля нагрузки и перемещения полированного штока.

Когда дело доходит до динамометрирования штанговых глубиннонасосных установок, на сегодняшний день наиболее популярными являются электронные устьевые динамографы, которые реализуют измерительные системы двух классов: стационарные (для постоянного контроля) и нестационарные (для оперативных измерений).

В России стационарные системы контроля ограничены в использовании на промыслах. Они используются в условно распределенных "телеметрических" системах контроля и управления, а также в локальных системах автоматики для скважин и кустов.

Основные объемы контроля состояния ШГНУ осуществляются по традиционной технологии с помощью оперативных исследований на основе нестационарных систем измерений. Нестационарные системы динамометрирования используют как прямые, так и косвенные методы контроля нагрузки и перемещения полированного штока.

Косвенные методы измерения

В современных условиях практически все производители динамографов предлагают свои модели, основанные на косвенных методах измерения. Такие измерительные системы ориентированы на относительные измерения, то есть на контроль изменения параметра во времени, а не на его абсолютное значение.

Системы, использующие накладные датчики УШГН для контроля изменения нагрузки на полированный шток, получили наибольшее распространение. Такие динамографы могут измерять разность нагрузок между двумя точками динамограммы в тоннах, но не могут определить абсолютное значение нагрузки в каждой точке.

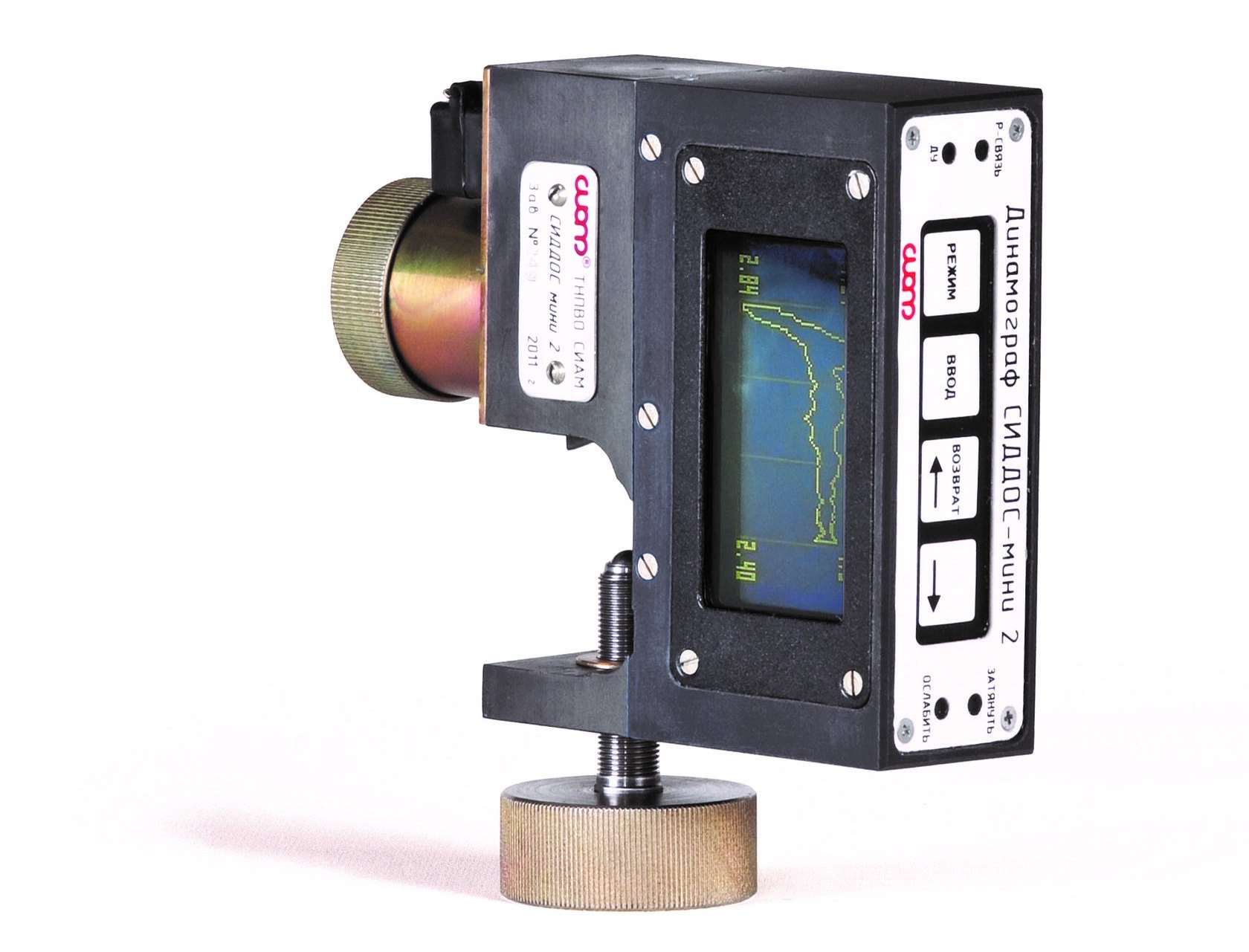

Один из примеров такого динамографа - моноблочный динамограф "СИДДОС-мини" компании СИАМ. Он оснащен накладным на полированный шток датчиком ускорения, который контролирует перемещение штока при различных режимах работы станка-качалки.

Системы, использующие накладные датчики УШГН для контроля изменения нагрузки на полированный шток, получили наибольшее распространение. Такие динамографы могут измерять разность нагрузок между двумя точками динамограммы в тоннах, но не могут определить абсолютное значение нагрузки в каждой точке.

Один из примеров такого динамографа - моноблочный динамограф "СИДДОС-мини" компании СИАМ. Он оснащен накладным на полированный шток датчиком ускорения, который контролирует перемещение штока при различных режимах работы станка-качалки.

Динамограф работает по внутренней программе, управляемой встроенным микропроцессорным контроллером. Он синхронизирует работу всех элементов, обрабатывает информацию с первичных датчиков, отображает режимы работы и результаты контроля на цифровом дисплее, сохраняет параметры и результаты измерений в долговременную память, а также обеспечивает связь с внешними устройствами, такими как компьютер или визуализатор.

При контроле динамограмм динамограф устанавливается на нерабочую часть полированного штока под траверсами подвески УШГН. В приборе используется метод пересчета изменения диаметра штока в изменение нагрузки штока с одновременной регистрацией перемещения штока. Показания акселерометра используются для расчета периода качания балансира УШГН и длины хода подвески. В течение исследования данные, полученные с накладного датчика, обрабатываются и записываются в память. При обработке данных производится фильтрация, расчет нагрузки в зависимости от диаметра полированного штока, рассчитывается перемещение полированного штока, вычисляется максимальная и минимальная нагрузка на полированный шток, регистрируется темп качания балансира (кач/мин).

Накладные динамографы являются одним из самых простых и оперативных средств для контроля нарушений и оценки эффективности работы УШГН. Они надежны и не требуют значительно нагруженных механизмов. Однако, у них есть свои ограничения:

- результаты контроля зависят от геометрических размеров и физических свойств полированного штока. Это может привести к неточности измерений, если шток не имеет необходимых параметров;

- динамографы такого типа не могут контролировать перемещения при невысоких темпах качания. Это происходит из-за низкой разрешающей способности акселерометра;

- контролируемые динамографом параметры чувствительны не только к измеряемым нагрузкам и перемещениям, но и к таким неконтролируемым параметрам, как невертикальность движения штока и его изгиб. Это может привести к неточности измерений, если шток не движется вертикально или имеет изгиб;

- накладной динамограф контролирует относительные, а не абсолютные значения нагрузки на полированный шток. Это ограничение не позволяет корректно произвести расчет максимальных и минимальных напряжений в колонне штанг.

В результате, косвенные методы динамометрирования, включая накладные динамографы, имеют свои особенности, которые ограничивают возможности их использования для контроля нарушений и оценки эффективности работы УШГН.

Прямые методы измерения

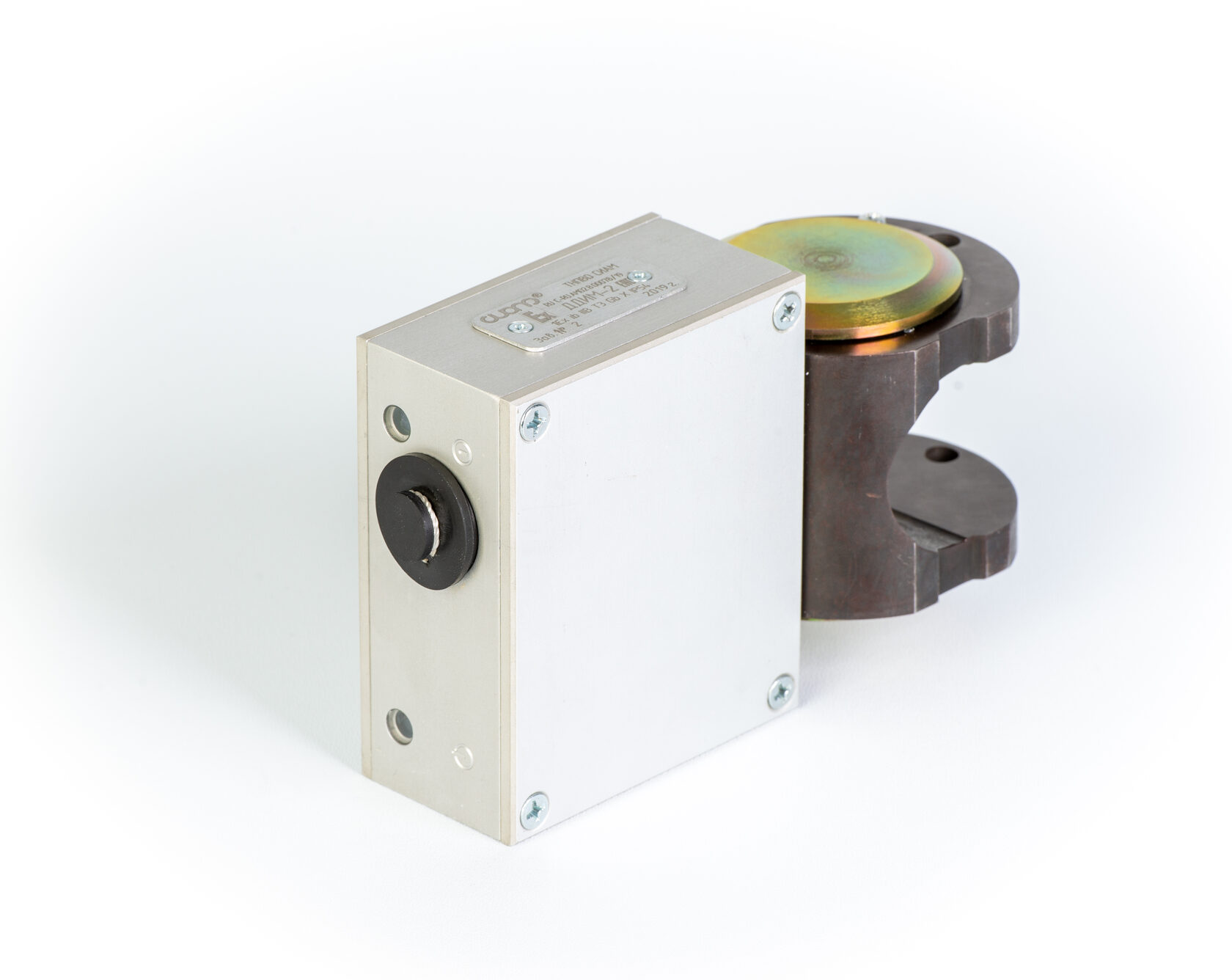

Прямые методы измерения нагрузок на штоки являются одним из самых точных и разрешающих способов контроля в технической сфере. Они реализуются в межтраверсных динамографах, которые монтируются в пространство между траверсами и штоком.

Одним из главных преимуществ прямых методов является возможность контроля абсолютных значений нагрузок на штоке и его перемещения. Это позволяет обеспечить более высокую точность и разрешающую способность, поскольку исключается влияние неконтролируемых факторов.

Одним из главных преимуществ прямых методов является возможность контроля абсолютных значений нагрузок на штоке и его перемещения. Это позволяет обеспечить более высокую точность и разрешающую способность, поскольку исключается влияние неконтролируемых факторов.

Динамографы с прямыми методами измерения не имеют недостатков, характерных для накладных динамографов, и обеспечивают эффективный контроль следующих дополнительных данных для интерпретации динамограмм:

- повторных динамограмм, полученныех после кратковременной остановки ШГНУ или долива дополнительной жидкости в межтрубное пространство;

- статических нагрузок для построения линий веса штанг в жидкости и веса штанг с жидкостью;

- дополнительный контроль проявлений утечек после остановки УШГН, которые можно увидеть на графиках изменения статических нагрузок во времени.

Недостатки межтраверсных динамографов с прямыми измерениями включают более длительные процессы монтажа и демонтажа, а также наличие нагруженных механических узлов, требующих периодического обслуживания и смены изношенных деталей. Раньше для монтажа и демонтажа таких динамографов требовалась разгрузка подвески колонны штанг, но сейчас используются динамографы со встроенными или внешними подъемными механизмами, позволяющими проводить монтаж динамографа без разгрузки подвески.

Но несмотря на некоторые недостатки, преимущества прямых измерений при динамометрировании неоспоримы:

- контроль абсолютных значений нагрузок и перемещения штока;

- выполнение всех видов контроля статических нагрузок, в том числе косвенного контроля наличия утечек;

- исключение искажений динамограмм, связанных с изгибом штока, ударами в подвеске, инерционностью и температурной чувствительностью узлов измерительной схемы динамографа, а также низкой разрешающей способностью.